ヒューマンエラーとは

ヒューマンエラーとは、「人が原因で引き起こされるエラー」の総称です。JIS Z 8115:2019、ディペンダリティ(総合信頼性)用語では「人間が実施する又は省略する行為と、意図される又は要求される行為との相違」と定義されています。

残念ながら人が作業を行う限り、ヒューマンエラーをゼロにすることはできません。この事実を無視し、「エラーは個人の不注意」だと勘違いしてエラーを起こした個人を責めたり、精神論で改善を促したりしても根本的な解決にはいたりません。なぜならヒューマンエラーの発生にはヒューマンファクターと呼ばれる人間の特性と、作業環境、設備、組織・管理体制といった要素が複雑に絡み合っているからです。

ヒューマンエラーは個人の問題ではなく、これらヒューマンファクターに起因する組織的・構造的な問題として捉える必要があります。したがってヒューマンエラーは「必ず起きるもの」という前提に立ち、マネージャーなど組織の責任者が中心となって、エラーが発生しにくい仕組みや環境を検討し、対策を講じる必要があります。その第一歩として、まずはヒューマンエラーのメカニズムと、その背景にあるヒューマンファクターの本質を正しく理解するこが不可欠です。

ヒューマンエラーを知る

ヒューマンエラーの分類

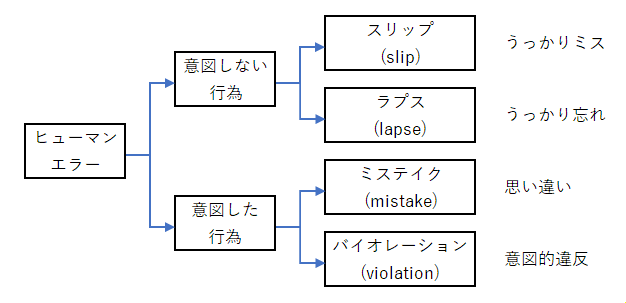

ヒューマンファクターの研究者であり、スイスチーズモデルの発案者でもあるJames Reasonの提唱したモデルです。ヒューマンエラーの分類として、もっとも多く用いられているモデルでもあります。実行段階の失敗であるスリップ、実行段階の抜けであるラプス、そして計画段階の失敗であるミステイクから成ります。またバイオレーションは意図的にルールや手順を逸脱する行為であり、厳密にはエラーとは区別されます。しかしその行為を引き起こすのも「人」であり、組織の安全文化や環境要因が深く関わっています。

| 項目 | 内容 | 対策 |

|---|---|---|

| スリップ | 計画やルールは正しいものの、実行段階で失敗する場合です。ボタンの押し間違いや入力ミスがコレに当たります。 | 指さし確認。ミスを起こしにくいUI(ユーザーインターフェース)。操作・入力ミスを弾くセーフティ機能。 |

| ラプス | 実行段階で計画やルールを忘れてしまい、失敗する場合です。 | 作業標準を定める。操作手順を番号で示す。メモを取る。 |

| ミステイク | 正しく実行したものの、計画やルール自体が間違っていて失敗する場合です。誤ったルールを適用した場合もコレに当たります。 | 定期的なルールの周知活動。 |

| バイオレーション | 意図的な契約やルール違反です。単に悪意からくるものだけでなく、良かれと思って行われるものもあります。 | ルール違反を許さない雰囲気を作る。業務負荷の軽減。 |

ヒューマンエラーを起こす脳の働き

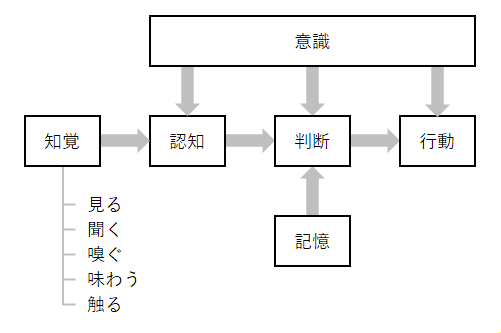

ヒューマンエラーを引き起こす脳の特性は、主に認知、判断、行動の各段階における限界や偏りとして現れます。まず認知の段階では、脳はすべての情報を処理しきれず、注意の偏りや情報の省略(錯覚、見落とし)が生じやすい特性があります。

次に判断の段階では、脳の記憶が重要な役割を果たし、過去の経験や知識に強く依存して処理が行われます。このため現在の状況に合わない認知バイアスが生じやすく、これが誤った結論を導きます。さらに短期記憶の容量は少ないため、多くの情報を同時に処理しようとすると、必要な手順や数値をすぐに忘れてしまうことも誤判断を誘発します。

最後に行動の段階では、ルーティン化された作業が意識から外れることで、手順の飛ばしや忘却(うっかりミス)が発生しやすくなります。これらの特性は、疲労やストレスといったヒューマンファクターによってさらに増幅され、エラーの発生につながります。したがってエラー対策には、これらの脳の特性を踏まえた仕組みづくりが不可欠です。

| 知覚 | 人は自分の経験に基づいた常識と照らし合わせ、不一致となる情報を無意識のうちに排除しようとする性質があります。 人が意識的に見える範囲は上下左右1.5度程度の範囲であり、その範囲外の対象物は正確に認識できません。 人の視覚(脳)には錯視(さくし)という見たものを誤って認識する性質があります。平行線が傾いて見えたり、大きさを見誤ったり、周囲の明るさや色によって違う色に見えたりします。 |

| 認知 | 形状や色が似ていると、同じものと誤認識します。 アナログ式の測定器のメモリを見誤ります。 情報過多により必要な情報を見のがします。 |

| 記憶 | 記憶違いにより異なる作業を行います。 短期間に多くの情報をインプットされると、最初の方の情報を忘れます。 確実に覚えていた情報でも、長い間使用しなければ忘れていきます。 |

| 意識 | 肉体的、精神的疲労により意識水準は低下します。 意識水準が低下していると、認知や判断を誤りやすくなります。 意識がよそに向くと考えや手が止まり、作業が遅れたりします。 |

| 判断 | 人の精神状態は判断の成否に大きな影響を与えます。 イライラ、意気消沈、心離れなどに正常な判断を下せなくなります。 一般的な認識と異なる操作はミスを誘発します。上に動かすと下がる、操作順に並んでいないボタンなどです。 |

| 行動 | いつもと違う作業でも、無意識のうちにいつもと同じやり方をやってしまいます。 |

ヒューマンエラーの発生要因

ヒューマンエラーを引き起こす発生要因に着目した分類として、下表の12項目があります。ヒューマンエラーは複数の要因が重なって発生することがあります。そのようなとき、絡み合った要因を分解して考えることで、問題を単純化して考えることができる可能性があります。

| 項目 | 内容 |

|---|---|

| 不注意 | 意識が他のことに向いたり、気が緩んでいたりすることで起こるエラーです。 |

| 錯覚 | 見間違いや聞き間違いにより起こるエラーです。 |

| 単調作業による注意や意識低下 | 単調作業を続けることにより集中力が低下することで起こるエラーです。 |

| 知識不足、経験不足、不慣れ | 知識や経験不足による判断ミスで起こるエラーです。新人に多い傾向があります。 |

| 慣れによる手抜き、危険軽視 | 作業に慣れすぎたことにより、「これぐらい大丈夫だろう」と工程を飛ばしてしまうことでエラーです。中堅に多い傾向があります。 |

| 集団欠如 | 「誰かがやるだろう」と考えた結果、誰もやらないことで起こるエラーです。 |

| 近道・省略行動 | 「忙しいから」や「面倒だから」と定められた手順を省略することで起こるエラーです。 |

| 連絡不足 | 従業員同士のコミュニケーション不足により起こるエラーです。 |

| 場面行動本能 | ひとつの物事に注意が集中し、周りが見えなくなり反射的な行動を起こしてしまうことで起こるエラーです。 |

| パニック | 予測していなかった事態や過度な緊張感により、誤った行動をとってしまうことで起こるエラーです。 |

| 疲労 | 身体的、精神的な疲れにより集中力が低下することで起こるエラーです。 |

| 心身の機能低下 | 病気やケガ、加齢による心身機能の低下により起こるエラーです。 |

ヒューマンエラーの分析と対策

ヒューマンエラーの起きやすい変化点 (3H)

ヒューマンエラーが発生しやすい条件として、3H(初めて、久しぶり、変更)があります。また3H以外にも気を付ける要素はいろいろあります。それが5M+1Eです。これは品質管理・分析として知られる4M(人、設備、材料、方法)に加えて、測定と環境が加わったものです。

この3Hと5M+1Eをまとめると、下表のようになります。この表を基にいつ(3H)、なぜ(5M+1E)ミスに繋がったのかを具体的に分析し、対策を検討することができます。またこの分析を通じて得られた知見は、ヒューマンエラー発生の抑制に繋がるでしょう。

| 3H | |||||

|---|---|---|---|---|---|

| 初めて (Hajimete) | 久しぶり (Hisashiburi) | 変更 (Henkou) | |||

| 5M + 1E | 4M | 人 (Man) | 新人 | 職場復帰 | 配置転換 |

| 設備 (Machine) | 新規導入 | 再稼働 | 修理、仕様変更 | ||

| 材料 (Material) | 新規材料 | 長期保管 | 材料変更、メーカー変更 | ||

| 方法 (Method) | 初めての作業 | 久しぶりの作業 | 作業手順の変更 | ||

| 測定 (Measurement) | 初めての測定、検査 | 久しぶりの測定、検査 | 測定、検査条件の変更 | ||

| 環境 (Environment) | 新工場での生産 | 生産ラインの再稼働 | 工場、生産ラインの移設 | ||

事件は現場で起きている (5ゲン主義)

ヒューマンエラーを含むあらゆる問題解決において、「なぜ起こったのか」「どう対処すべきか」を正確に把握するための基本姿勢が三現主義です。問題が起こったときは「現場」に足を運び、「現物」を手に取り、「現実」に起きていることを確認した上で対策を講じることが重要です。この現場、現物、現実の3つの現をとって三現主義と呼ばれています。

この三現主義に原理と原則を加えたものが5ゲン主義です。原理・原則を加えることで、単なる事実確認に留まらず、本来あるべき姿とのギャップを分析し、根本的な再発防止策を導き出すことができます。なお原理・原則は三現とは漢字が違うため、「5ゲン」とカタカナ表記になっています。

| 5 ゲ ン 主 義 | 三 現 主 義 | 現場 | 実際に問題が発生した現場へ行きます。 |

|---|---|---|---|

| 現物 | 問題の発生した現物を確認します。 | ||

| 現実 | 現場で起こっている客観的な事実や状況を調べます。 | ||

| 原理 | ものごとを成り立たせている法則やメカニズムから外れたことはないかを確認します。 | ||

| 原則 | 多くの場合に当てはまる法則や指針から外れたことはないかを確認します。 | ||

真の要因を導き出す (なぜなぜ分析)

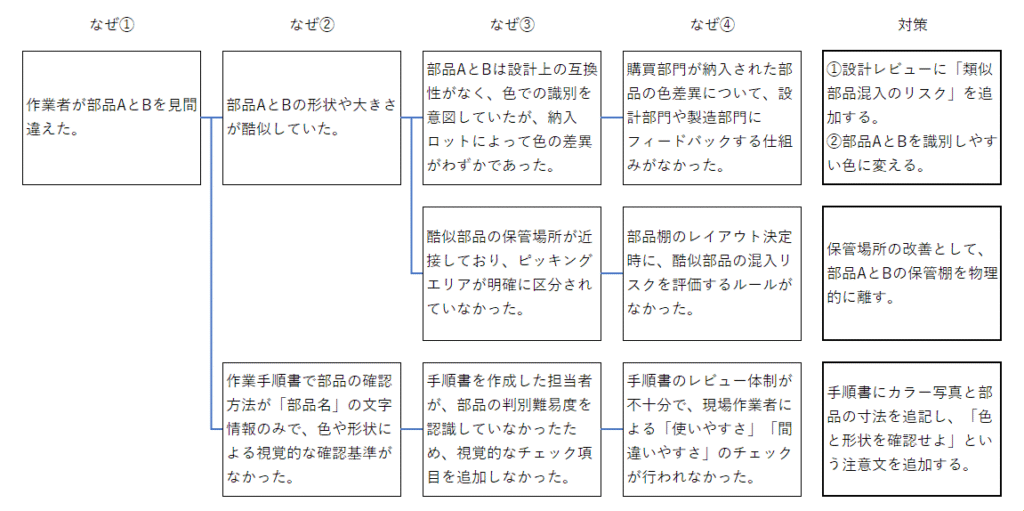

なぜなぜ分析は、問題の真の原因を特定するために「なぜ?」を繰り返す手法です。5回程度「なぜ?」を繰り返すことで、表面的な事象ではなく根本的な原因にたどり着くことを目指します。この分析は、トヨタ生産方式で生まれた問題解決の基本的なツールの一つです。目的は再発防止策を講じるために真因を究明し、対策の有効性を高めることにあります。単なる原因究明に留まらず、組織の学習と改善を促進するのに役立ちます。

4M5E分析で対策を検討する

4M5E分析はヒューマンエラーの原因を多角的に究明するための手法です。このフレームワークは、4M(人、設備・物、手段・方法、管理)の視点から要因を洗い出します。さらにこれらの要因を5E(教育・訓練、技術・工学、指導・徹底、事例・対策・規範、環境)で分類し、より詳細な分析を可能にします。この分析により対策の抜け漏れを防ぎ、再発防止に効果的な改善策を導き出すことができます。

| 4M(要因の分析) | |||||

|---|---|---|---|---|---|

| 人 (Man) | 設備・物 (Machine) | 手段・方法 (Media) | 管理 (Management) | ||

| 要因 | 経験不足、疲労による集中力低下、手順の理解不足。 | 誤操作防止機構の欠如、表示の摩耗や不明瞭さ。 | 低照度、騒音、不適切な温度・湿度。 | 手順書の正しい活用法、安全意識向上のための定期教育。 | |

| 5E(要因毎の対策) | 教育・訓練 (Education) | 経験不足者へのOJT強化、ヒューマンエラー対策研修の実施。 | 設備変更時の操作手順や危険箇所の再教育。 | 騒音下での連絡手順、夜間作業の疲労対策教育。 | 誤操作を検知・記録する監視システムの導入。 |

| 技術・工学 (Engineering) | 人間工学に基づいた操作盤の設計改善(直感的な操作)。 | 重要バルブへのフェールセーフ機構(施錠、自動閉鎖)の導入。 | 照明の自動調整システム、低騒音型機器への更新。 | 最新の手順書利用の義務化、管理監督者による現場監査の強化。 | |

| 指導・徹底 (Enforcement) | 安全作業手順の遵守徹底、怠慢者への指導。 | 設備の始業前点検、誤操作防止カバーの使用徹底。 | 休憩ルールの厳格な適用、私語・ながら作業の禁止徹底。 | 安全表彰制度の導入、優良事例を作業標準として展開。 | |

| 事例・対策・規範 (Example) | 過去の誤操作事例と行動規範の共有、KYTの徹底。 | 設備故障・不具合事例の共有と対策方法の標準化。 | 環境要因によるヒヤリハット事例の共有と対策の周知。 | 必要な手順書や工具がすぐに使える配置への整理整頓。 | |

| 環境 (Environment) | 疲労軽減のための休憩室の改善。 | バルブの色分けや表示の統一化、識別性の向上。 | 作業エリアの照度向上、作業に適した温度・湿度の維持。 | ||

コメント